Šis „Toyota“ darbo principas taikomas ir čia, kur gaminami lietuviški automobiliai.

Bendrovės „Altas komercinis transportas“ generalinio direktoriaus Edvardo Radzevičiaus nuomone, kiekvienas darbuotojas gali geriausiai pastebėti, ko trūksta, kad darbas galėtų būti atliekamas dar geriau.

Vadovaudamasi tokiu principu, 2002 metais įsikūrusi įmonė iš mažų dirbtuvių virto tikra automobilių gamykla, pro kurios vartus kas 5 valandas išrieda po naują pagal specialius pageidavimus pagamintą mikroautobusą.

Buvusioje apleistų fermų teritorijoje „Altas komercinis transportas“ įkūrė naują 8 tūkst. kv. metrų ploto gamyklą.

Čia per metus bus pagaminama apie 350 pagal individualius užsakovų poreikius sukurtų mikroautobusų. Dauguma jų iškeliauja į Skandinaviją ir Vakarų Europos šalis.

Trečiadienį greta Vilniaus atidarytoje lietuviškoje automobilių gamykloje darbas jau vyksta visu pajėgumu, bet erdviose patalpose vyrauja ideali tvarka ir švara.

Pastūmėjo kauniečiai

Šviesus pastatas sudarytas iš trijų senų karvidžių ir jas jungiančių konstrukcijų. Įmonė pasirinko renovuoti fermas, nes įsikurti reikėjo labai greitai.

Prieš gerą pusmetį nutarusi plėstis ji sulaukė tiek daug užsakymų, kad reikėjo skubiai kraustytis į naujas patalpas ir priimti per 50 naujų darbuotojų.

„Kiekviena įmonė prieina ribą, kai reikia pasirinkti – ar nebesiplėsti ir užimti nišą, ar plėstis ir rizikuoti.

Pernai „Kautra“ mus pakvietė į Kauną ir pasiūlė įrengti 80 žemagrindžių mikroautobusų. Būdami ant apsisprendimo slenksčio įvykdėme užsakymą. Tai buvo postūmis šuoliui į naują lygį“, – sakė E.Radzevičius.

Į naują gamyklą bendrovė investavo beveik 3 mln. eurų ir per mėnesį galės pagaminti apie keturiskart daugiau mažųjų autobusų nei iki šiol.

Tikimasi, kad bendrovės pajamos jau kitąmet sieks 20 mln. eurų, o investicijos į gamyklą atsipirks per penkerius metus.

Sandėlyje – daugybė detalių

Viena didžiausių patalpų – sandėlis. Jame saugoma per 2,5 tūkstančio skirtingų detalių, o vieno mikroautobuso gamybai reikia apie 600 skirtingų detalių, neįskaičiuojant gaminamų vietoje.

Detales lietuviams tiekia apie 600 tiekėjų, daugiausia – iš ES ir Turkijos. Tarp jų – ir apie 30 Lietuvos įmonių.

Didžiausią sandėlio dalį užima išrikiuotos dėžės su mašinų sėdynėmis. „Autobusams reikia iki 22 sėdynių, kas 5 valandas pagaminame po autobusą, taigi jų reikia tikrai daug“, – sakė įmonės „Altas komercinis transportas“ gamybos direktorius Marius Kirdeikis.

Taip pat nemažą plotą užima dėžės su specialiai lietuvių įmonei pagamintais mikroautobusų stiklais, mat jų užsakovai dažnai pageidauja kuo didesnių.

Atskiro ploto reikia ir atsarginėms detalėms, skirtoms anksčiau pagamintoms transporto priemonėms.

Sėdynės pavirsta lovomis

Įmonė iš partnerių perka tik sėdynių ruošinius – metalines konstrukcijas su paminkštinimu, bet be jokio apvalkalo. Šie siuvami gamykloje.

Vos įėjus į siuvimo cechą pasitinka aukšti stendai, pilni įvairiaspalvių ritinių, į kuriuos susukti ir įvairiausi gobelenai, ir dirbtinė, ir natūrali oda.

M.Kirdeikis neslėpė, kad santūrūs skandinavai labiausiai mėgsta ramias spalvas – mėlyną, pilką ar juodą, bet suomiai neretai užsimano ir raudonų sėdynių.

Lietuviai jas gali padaryti dar prabangesnes nei lengvųjų automobilių ir paversti tikrais šildomaisiais ar ventiliuojamais odiniais foteliais.

Vienas įdomiausių ir sudėtingiausių projektų buvo Švedijos vaikų darželiams sukurti 3 kelioniniai mikroautobusai su miegojimo funkciją turinčiomis sėdynėmis, saulės baterijomis ir net virtuvėle.

Lietuviški autobusai keliauja ir į Vokietiją, kur dėl mažesnės kainos ir geresnės kokybės sugeba paerzinti ir vietinius gamintojus.

Atvyksta be nieko

Į gamyklą prie Vilniaus mikroautobusai atvyksta visiškai „pliki“. Tuomet krovininės „Mercedes-Benz Sprinter“ ir „Volkswagen Crafter“ versijos išpjaustomos, pailginamos, įrengiami langai, jeigu reikia – žemos grindys, keltuvai neįgaliesiems.

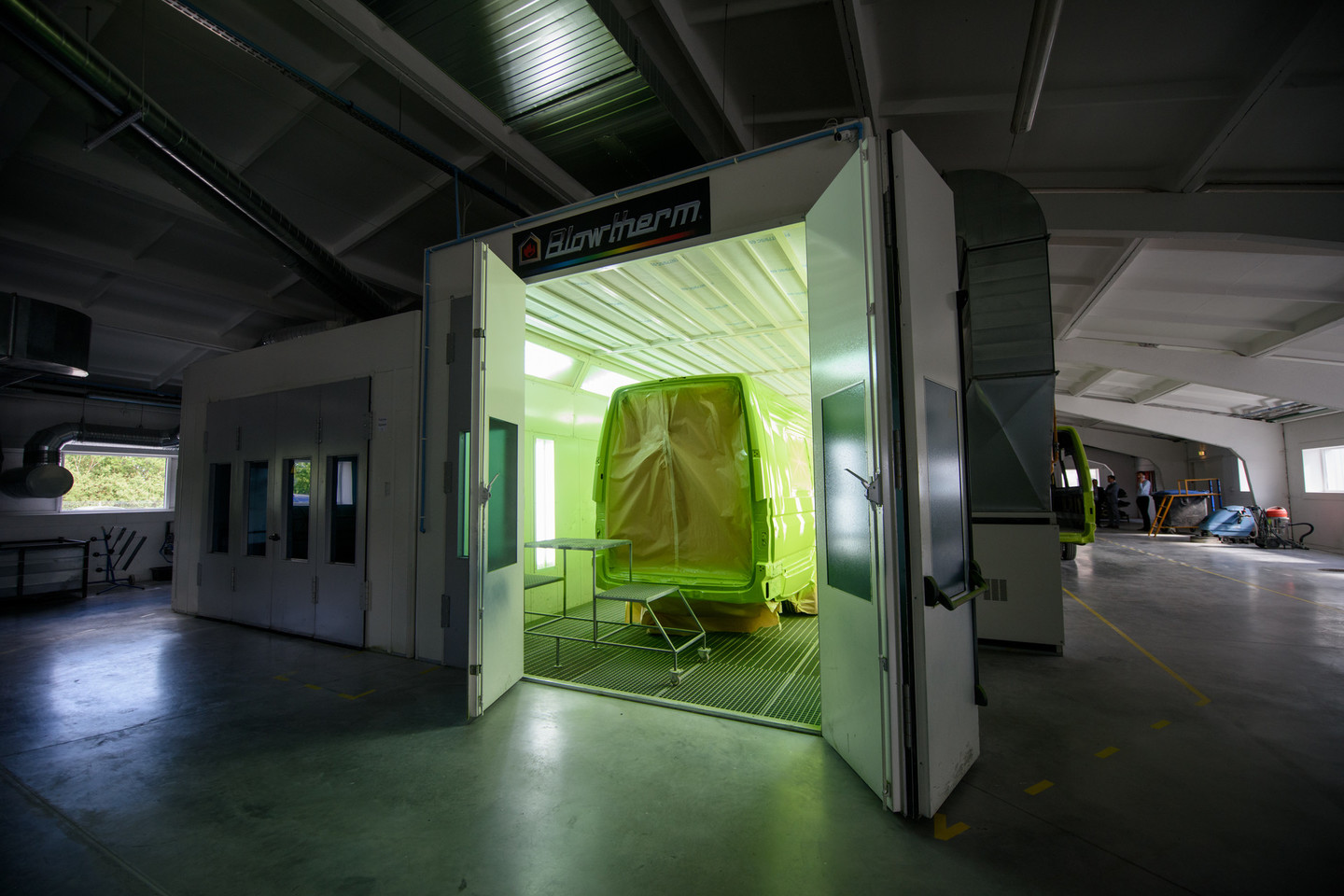

Taip pat autobusai dažomi ir padengiami antikorozine danga.

Transporto priemonės galiausiai surenkamos konvejeriu: dviejose linijose vienu metu gaminami maždaug 8 autobusai, kurie kas 10 valandų pajuda vis į kitą gamybos tašką, o kiekvienas žmogus turi vis kitą užduotį.

Konvejerio linijoje sumontuojama salono apdaila, grindys, sėdynės, interjeras, langai, elektrinės durys, šildymo sistema ir atliekami galutiniai antikoroziniai darbai. Prie vieno mikroautobuso darbuotojai praleidžia nuo 150 iki 650 darbo valandų.

Gauna naują vardą

Iš „Alto“ gamyklos autobusai išvažiuoja kardinaliai pasikeitę, todėl gauna naujus pavadinimus – „Sprinter Altas“ arba „Crafter Altas“.

„Tai vertė ir mums, ir šaliai. Būti tiekėju koncerno grandinėje yra viena, o kai matai mūsų autobusus, važinėjančius po visą Europą, apima pasididžiavimas“, – sakė E.Radzevičius.

M.Kirdeikis patvirtino, jog gamykla neretai sulaukia saugumo specialistų vizitų, kurie patikrina, ar pakeisti automobilių kėbulai nepraranda tvirtumo.

„Mes dirbame pagal „letter of no objection“ – tai reiškia, kad gamykla neprieštarauja mūsų pakeitimams. Kad to pasiektume, siunčiame jiems brėžinius, o jie – tikrintojus“, – aiškino jis.

Saugumo testai taip pat atliekami Lietuvoje, Domeikavoje esančioje bandymų stotyje. Gamintojas planuoja įvykdyti ir naujausią smūgio bandymą – virtimą šonu iš 60 centimetrų aukščio.

Planuose – ir pirmasis hibridinis autobusas

Artimiausias įmonės tikslas – pagaminti pirmąjį Europoje hibridinį autobusą. Šis žemagrindis autobusas jau beveik baigtas, „Alto“ inžinieriai kartu su „Elintos“ darbuotojais jau sudėjo baterijų paketus po jo grindimis ir įdiegė hibridinę sistemą, tačiau M.Kirdeikis neslėpė, kad dar ne visos problemos išspręstos.

„Sunkiausia apgauti variklį, kad jam išsijungus nenustotų veikti vairo stiprintuvas, stabdžiai ir visa kita“, – aiškino jis.

Hibridinį autobusą „Altas komercinis transportas“ nusprendė sukurti dėl vis gausėjančių žaliųjų zonų Europos miestuose, į kurias negalima įvažiuoti tradiciniais degalais varomu transportu.

Planuojama, kad naujasis lietuvių kūrinys vien elektra galės nuvažiuoti iki 35 kilometrų, o mišriu ciklu sutaupys apie 30 procentų degalų.